Avtomatizirana linija za izdelavo vzorcev Kerrock

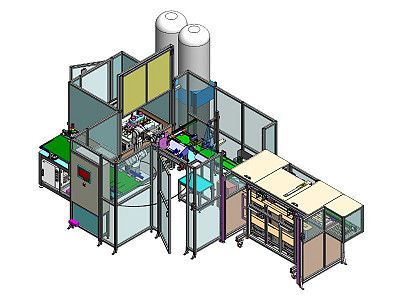

Za naročnika smo razvili in izdelali celovito avtomatizirano linijo za izdelavo vzorcev iz kompozitnega materiala Kerrock, ki se uporablja v arhitekturi in industriji. Cilj projekta je bil povečati produktivnost, zmanjšati stroške, zagotoviti konstantno kakovost ter zmanjšati odvisnost od ročnega dela. Ključna inovacija je posebno rezilno orodje, ki v enem samem koraku oblikuje vzorce in zagotovi polirano površino, s čimer je odpravljen potreben večstopenjski postopek brušenja.

Izhodiščni izziv - Pred avtomatizacijo so obstoječi postopki zahtevali šest delavcev in dve izmene dela, pri čemer je bilo brušenje večstopenjsko in dolgotrajno. Naročnik je iskal rešitev, ki bi omogočila: avtomatizacijo celotnega procesa, povečanje kapacitete, konstantno kakovost obdelave površin ter zmanjšanje ročnega dela in nepotrebnih transportov.

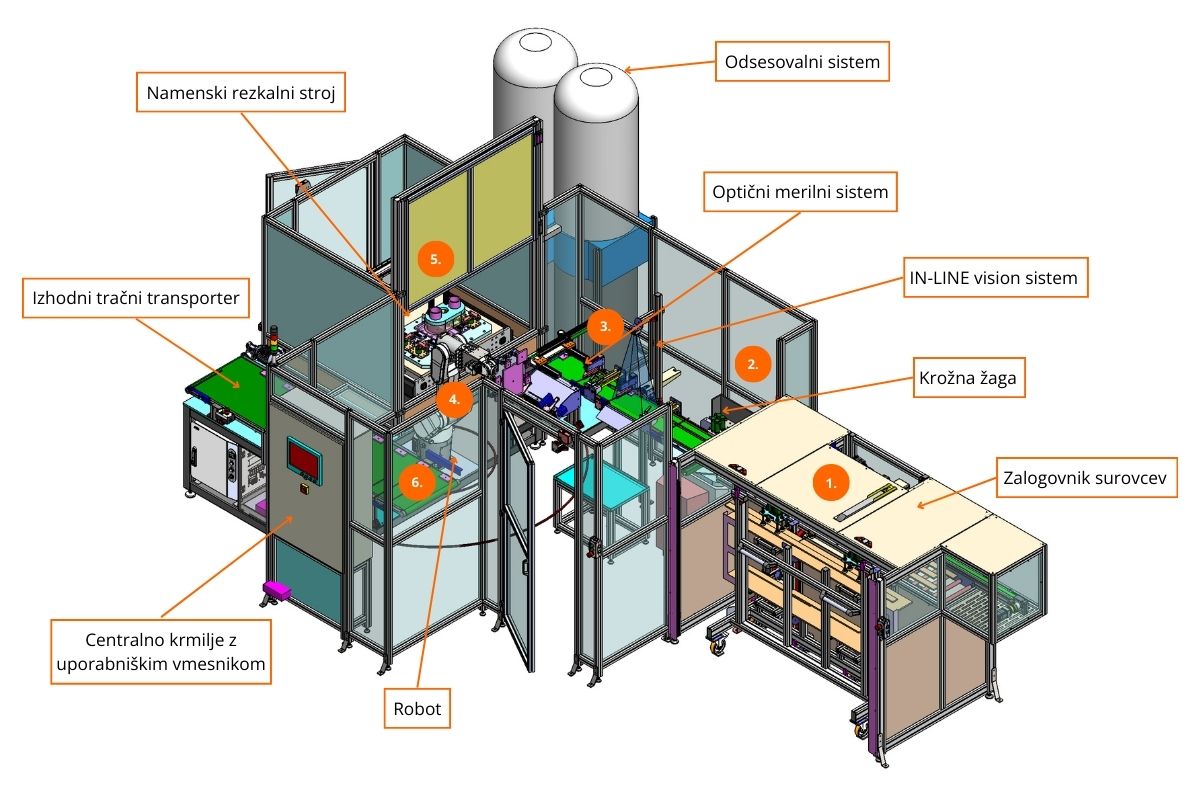

Rezultat - Vzpostavljena je popolnoma avtomatizirana linija, ki povezuje servo-krmiljeno žago, optični merilni sistem, 6-osnega robota, CNC rezkalni stroj in avtomatski zalogovnik surovcev. Število operaterjev se je zmanjšalo s 6 na 1, letna kapaciteta pa se je povečala s 300.000 na 500.000 kosov. Proces je postal ponovljiv, zanesljiv in prilagodljiv različnim dimenzijam vzorcev.

Tehnološke posebnosti linije

Linija uporablja specialno zasnovano rezilno orodje z geometrijo, ki omogoča, da v enem koraku hkrati izvedejo bočno rezkanje ter posnemanje robov in to v najvišji možni kvaliteti površine ob danih razpoložljivih časih. Takšna zasnova zmanjšuje potrebo po večfaznem brušenju, pospeši proces in zagotavlja enakomerno "polirano" površino robov. Orodja je optimizirano za minimalno tvorbo prahu in dolgo življenjsko dobo ter omogoča natančno obdelavo različnih dimenzij vzorcev.

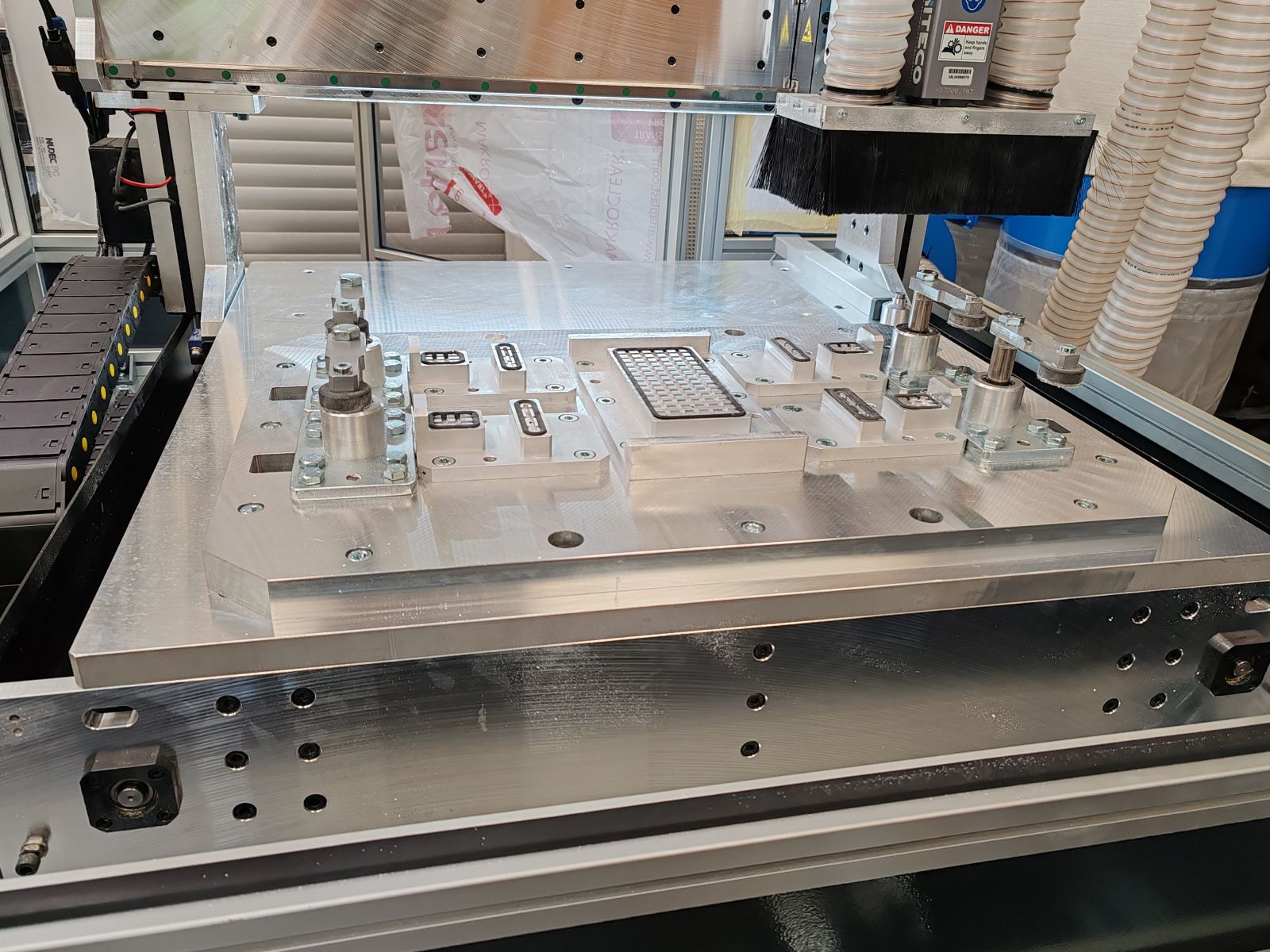

Vpetje surovcev zagotavljamo s kombinacijo vakuumske in mehanske sile pri manjših kosih.

Vakuumska vpenjalna miza v CNC rezkalnem stroju

Optični merilni sistem meri debelino vsakega kosa, ki se lahko razlikuje do ±0,3 mm, in podatke pošilja CNC rezkalnemu stroju. Stroj nato s kompenzacijo po Z osi samodejno prilagodi višino in parametre obdelave, kar zagotavlja brezhiben rezultat ne glede na variacije v surovcih.

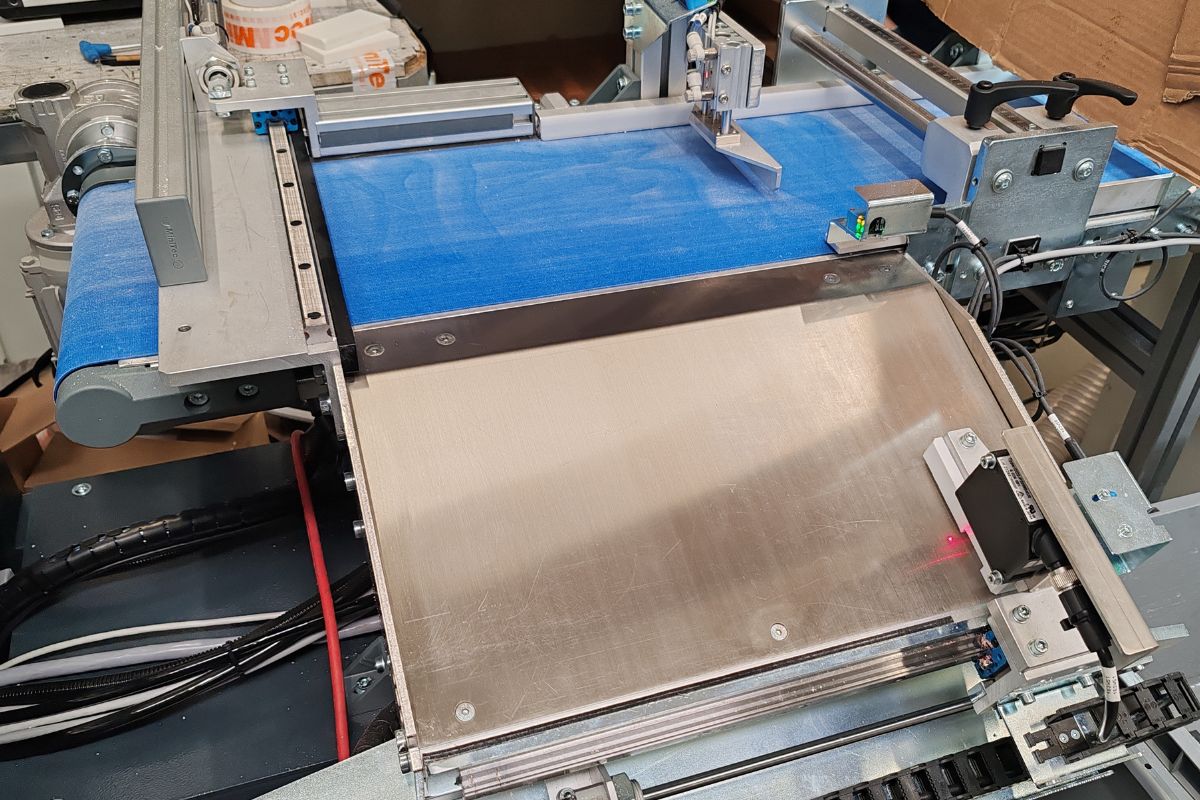

Miza za poravnavo odrezanih kosov z optičnim merjenjem debeline

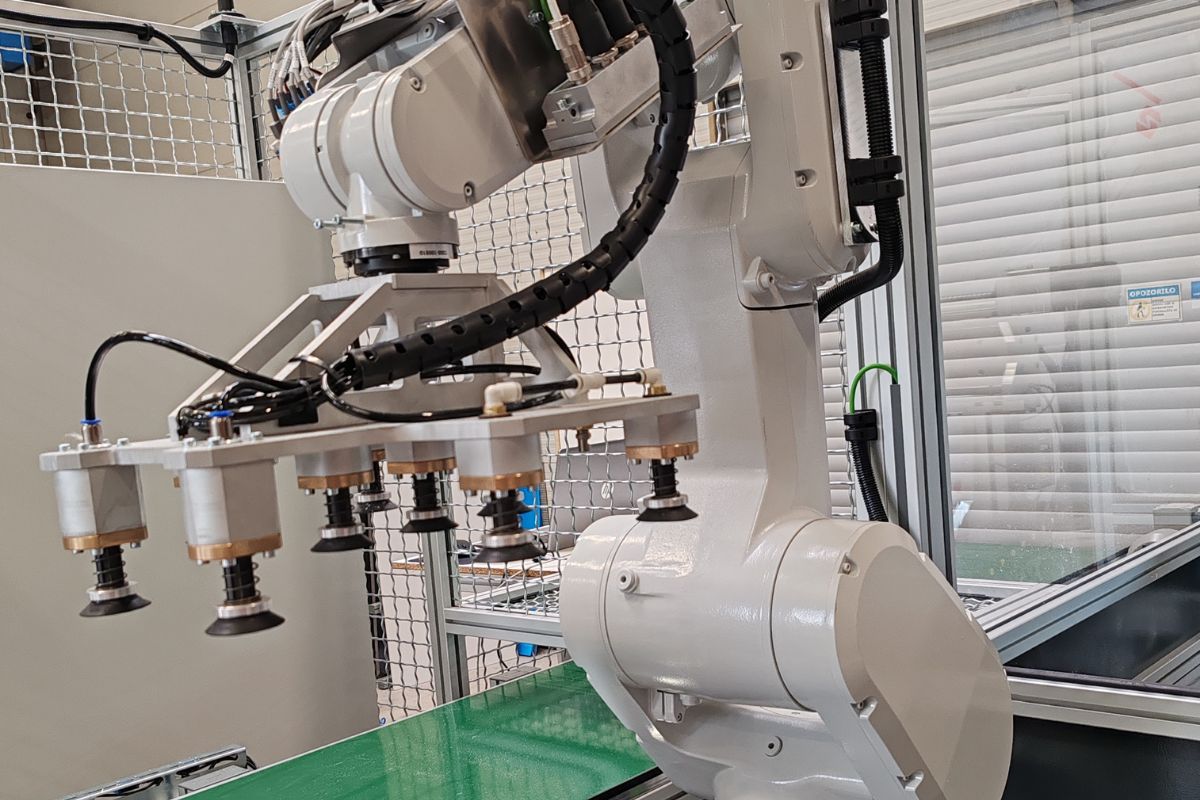

Robotski prijemalni sistem uporablja posebej razvito večstopenjsko vakuumsko prijemalo, zasnovano zaradi občutljive površine kosov (že polirane na visoki sijaj), različnih dimenzij in potrebe po visoki dinamiki manipulacije. Takšna izvedba omogoča zanesljiv oprijem brez poškodb površine ter prilagoditev širokemu dimenzijskemu razponu vzorcev. Robot zagotavlja hiter, natančen in varen transport surovcev in obdelanih kosov med vsemi moduli linije.

ABB IRB robot z vakuumskim prijemalom

Linija vključuje

- vhodni zalogovnik surovcev z vozički in ločevalnikom,

- servo-krmiljeno žago z avtomatskim potisnikom,

- IN-LINE vision sistem za prepoznavo in merjenje vzorcev pred strojno obdelavo,

- optični merilni sistem z dinamično programsko rešitev, ki prilagodi CNC stroj na višino surovcev,

- 6-osnega robota ABB z vakuumskimi prijemali za manipulacijo surovcev in končanih kosov,

- 3-osni CNC rezkalni stroj s specialnim rezilnim orodjem,

- izhodni tračni transporter za gotove kose,

- odsesovalni sistem za prah,

- centralno krmilje Siemens S7 z uporabniškim vmesnikom za operaterja.

Od ideje do izvedbe – skupaj z vami

Ne ponujamo le strojev, temveč celovite rešitve, razvite v sodelovanju z naročnikom. Vsak projekt je zasnovan z mislijo na učinkovitost, zanesljivost in vaše dolgoročne cilje.

Proces delovanja avtomatizirane linije

1. Vnos surovcev – Surovci se naložijo v voziček in avtomatsko podajajo v zalogovnik, od koder jih sistem polaga na vhodno valjčno progo.

2. Razrez na dolžino – Surovci se na valjčni progi poravnajo s pnevmatskimi cilindri, nato jih servo potisnik vodi v žago, kjer se razrežejo na programirano dolžino z dodatkom za rezkanje.

3. Optično merjenje – Sistem izmeri debelino vsakega kosa in podatke pošlje CNC stroju za prilagoditev višine obdelave.

4. Robotska manipulacija – 6-osni robot skrbi za natančno manipulacijo kosov na obdelovalno mizo.

5. CNC rezkanje – Vzorci se v enem postopku obdelajo na končno dimenzijo in polirano površino.

6. Zlaganje gotovih kosov – Robot prenese obdelane vzorce na izhodni transporter.

7. Neprekinjeno delovanje – Prazni vozički se menjajo, medtem ko linija deluje naprej, kar zagotavlja stalno proizvodnjo.

Avtomatska linija z namenskim rezkalnim strojem za izrez vzorcev